[Projet] Moteur de rideau connecté - Première version en vidéo

Moteur de rideau connecté - Première version en vidéo [Projet] - Electronique, domotique, DIY

Marsh Posté le 27-11-2019 à 12:27:12

on en était aux moteurs brushless https://www.aliexpress.com/item/329 [...] 3bd9Q2oIZx

avec une électronique de contrôle:

https://www.aliexpress.com/item/32836526740.html

Un des points concernant les moteurs avec ou sans balais est le bruit, les moteur à balais ont un bruit caractéristique un peu désagréable, les moteurs sans balais peuvent être contrôlés de façon à limiter le bruit en l'expédiant dans les ultrasons, le problème c'est de savoir si le contrôleur électronique a bien été percher le bruit au-dessus de l'audition humaine. Pour les moteurs sans balais, augmenter la fréquence du bruit (PWM frequency) réduit un peu le rendement (switching losses).

Les moteurs sans balais synchrones (ceux à aimants permanents, BLDC) viennent en 2 variétés: avec ou sans capteur hall. Le capteur hall aide beaucoup à faible vitesse et dans les phases de démarrage.

---------------

trainoo.com, c'est fini

Marsh Posté le 27-11-2019 à 12:39:29

Interressant. Je vais mettre de côté le bruit pour le moment. J'aimerais exploiter les moteurs avec retour d'information de type hall pour estimer les rpm et m'éviter de câbler des butées mécaniques.

C'est d'autant plus intéressant que j'en tirerai parti dans mes projets ultérieurs.

Voici un tuto qui semble montrer que ce n'est pas compliqué :

https://www.instructables.com/id/Ha [...] n-Control/

Édit : on peut même imaginer détecter une action manuelle sur le rideau.

@mac87 : en fait après avoir étudié la question, les "shields" de contrôle de moteur utilisant la puce L298 permettent de donner le courant et donc de mettre en place l'équivalent du 'sensor homing'. (l'arduino shield ci-dessous par exemple).

Point de situation sur la partie électronique/programmation :

Je progresse sur l'étude du marché concernant les moteurs et surtout les capacités de contrôle de ceux-ci. J'ai l'impression qu'un moteur DC avec encodeur HALL est une solution intéressante, proche de la logique du servo moteur. ça permet d'avoir pas mal de fonctionnalités et un fonctionnement fluide, et ne nécessite pas une installation technique complexe, un peu sur le principe du switchbot montré en vidéo sur la première page. A condition d'avoir une électronique bien choisie. Voici ce que j'ai trouvé :

- Megamoto shield . Un peu cher, 50€

- Arduino Motor shield 20€.

L'idéal pour moi serait de greffer un arduino motor shield sur un esp8266 . Ainsi je disposerais du retour d'information HALL qui me permet de déplacer le rideau sur des distances à peu près maîtrisées, la mesure de courant qui me permet de savoir quand j'ai atteint les butées min et max (ou un blocage). En bonus avec la détection HALL, je peux même détecter quand quelqu'un tire manuellement sur le rideau, et déclencher l'ouverture/fermeture (ou stopper en cours de manoeuvre).

En terme de programmation, je trouve ce tuto instructables parfait, ça me donne une base de code pour déplacer le moteur d'un point 1 à un point 2 en respectant un nombre de pas (comme si c'était un stepper, mais avec des interruptions).

Par contre ça ne suffira probablement pas pour gérer un système plus avancé avec gestion du wifi etc.

Pour avoir un code efficace, il faudrait :

- Gérer les déplacements des moteurs uniquement avec des timers + interruptions, sans encombrer la boucle principale (loop).

- Trouver un projet esp8266 qui montre comment gérer des requêtes HTTP de façon simple sans entraver la logique de gestion temps réel des moteurs.

Concernant le driver de contrôle du moteur : D'après cet article, le composant TB6612FNG est plus moderne et bien plus efficace que le LN298. ça tombe bien, il est bien plus compact et existe en shield pour le Wemos D1 mini, qui est un esp8266 que j'apprécie particulièrement.

EDIT : par contre il faut faire une croix sur la mesure de courant. Dilemme

Message édité par dafunky le 10-12-2019 à 14:54:47

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 27-11-2019 à 13:49:44

Je lurke, faites pas attention à moi ![]()

---------------

[TU]Les imprimantes 3D VORON (avec logs des HFRiens, voir FP)

Marsh Posté le 27-11-2019 à 14:52:53

![[:pablo escrobarbe:2] [:pablo escrobarbe:2]](https://forum-images.hardware.fr/images/perso/2/pablo escrobarbe.gif)

---------------

Heureux l'étudiant qui comme la rivière arrive à suivre son cours sans sortir de son lit.

Marsh Posté le 27-11-2019 à 15:00:38

en base de travail pour le hardware tu as les mécanismes de volets roulant/ velux

je ne sais pas si ça fonctionne en butée méca ou en compte-tour

si jamais tu repars sur un nema, tu y mets un driver avec sensorless homing

Marsh Posté le 27-11-2019 à 21:13:24

juste pour poser ma petite crotte sans trop avoir lu mais il fut un temps ou pour faire un ecran vidéoprojo j'avais vu un gars qui utilisait un tournevis électrique de recup. le fort ratio fait que ca bouge pas

en plus ca se trouve pour quasi rien quand les accus sont morts visiblement ![]()

voila juste si ca peut aider ![]()

---------------

"les principes ne sont rien si ils ne sont pas confrontés au réel, sinon ils se transforment en dogmes"

Marsh Posté le 28-11-2019 à 10:07:03

Je crois qu'il te propose juste une astuce pour récupérer un motoréducteur lent, pas cher et costaud.

Message édité par TotalRecall le 28-11-2019 à 10:07:17

---------------

Topic .Net - C# @ Prog

Marsh Posté le 28-11-2019 à 10:16:41

ah ok ![[:maestun] [:maestun]](https://forum-images.hardware.fr/images/perso/maestun.gif)

Je note l'idée, si je passe à la déchèterie j'ouvrirai l'oeil.

| nraynaud a écrit : on en était aux moteurs brushless https://www.aliexpress.com/item/329 [...] 3bd9Q2oIZx |

Je viens de regarder à nouveau, ça me plaît bien cette carte de contrôle couplée à ce moteur. Malgré le doute sur la puissance, je pense que je vais partir sur ce moteur. Pour la carte, j'aimerais bien trouver un projet arduino existant histoire de me rassurer sur la partie soft. Est-ce que c'est le même code que pour un servo moteur? Il y a un signal qui envoie une impulsion à chaque rotation.

Par contre j'essaie toujours de comprendre ce que fait le driver avec le signal HALL du moteur : essaies-tu de me dire que le driver augmente le courant ou fait quelque chose de spécial s'il voit que la rotation du moteur n'est pas cohérente? Genre moteur supposé tourner et pas de feedback de la rotation de l'arbre?

Ci-dessous un article qui explique que les moteurs brushless avec encodeurs intégrés peuvent être pilotés directement par un arduino, donc exit la carte de contrôle, je vais piloter le moteur JGY 2430 en direct. Pour éviter de faire fumer le moteur, je mettrai un fusible réarmable, entre autres précautions.

https://wiki.dfrobot.com/FIT0441_Br [...] 12V_159RPM

Sinon si on a un simple signal il suffit de compter la fréquence avec une petite boucle comme celle là : https://forum.arduino.cc/index.php?topic=64219.75

Ici pour calculer la fréquence sur un esp8266 en exploitant timer et interruption : https://www.esp32.com/viewtopic.php?f=19&t=6533

Sinon bonne nouvelle, j'ai trouvé la taille supérieure pour le motor brushless : JGY 2838

Comparaison des modèles :

2838

2430

Le seul que j'ai trouvé en puissance supérieure pèse 400g, ça fait un peu trop à mon goût. On voit bien la taille conséquente par rapport aux deux précédents :

Message édité par dafunky le 10-12-2019 à 14:58:05

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 28-11-2019 à 23:09:25

| dafunky a écrit : Voici mon contexte : chaque rideau est sur un câble acier de ~1.5mm de diamètre et de 4m de long qui traverse la pièce, chaque rideau doit coulisser sur une longueur de 3m environ. Cahier des charges : - quand le moteur est arrêté il doit bloquer le boîtier sur le câble, car le rideau est stretch donc va exercer une tension. |

Moteur de vitre-électrique de bagnole (ou d'essuie-glace si tu veux du gros ![]() ). Ça va bouffer un peu de courant, mais tu ne manquera pas de couple, et avec de la chance, tu auras déjà une partie de la méca avec un enrouleur à câble

). Ça va bouffer un peu de courant, mais tu ne manquera pas de couple, et avec de la chance, tu auras déjà une partie de la méca avec un enrouleur à câble ![]() .

.

En bonus, c'est pas cher en casse ![]() .

.

Pour le driver, pas besoin de faire compliqué, un relais DPDT pour choisir la direction, et un gros NMOS commandé en PWM pour la puissance (+ shunt avec retour de courant pour éviter de casser la méca si quelque chose reste coincé et polyfuse pour éviter de tout casser en cas de problème soft). Le mieux est d'avoir des fourches IR et des switches de butée, comme ça tu sais quand tu es en butée et quand tu approches.

Tu peux aussi trouver des relais assez solides en casse, des nMOS de puissance sur des mobales un peu anciennes de récup (en général <2010 pour avoir des boitiers DPAK ou D2PAK et au moins P4/Athlon pour avoir du MOS qui bouffe au moins 60A sans fumer), et des fourches optiques dans des imprimantes de récup.

Si tu veux éviter le bruit et les chocs, il va falloir accélérer mollement et ralentir avant la butée (d'où les fourches IR un peu avant les butées).

Techniquement, tu pourrais n'avoir qu'une butée et un encodeur, mais il faudrait toujours partir d'une position connue.

IMO, tu peux tout faire pour <5EUR avec de meilleurs résultats que de la Chinoiserie ![]() .

.

Message édité par manisque le 28-11-2019 à 23:10:30

---------------

Si tu bois froid juste après le potage chaud, ça va faire sauter l'émail de tes dents - Monorailcat iz ohverin

Marsh Posté le 29-11-2019 à 01:58:39

Merci pour tes conseils. Tout ce que tu dis ne me cause pas vraiment, et accrocher un essuie glace de bagnole de 1.5Kg sur un câble de 1.5mm de diamètre au niveau du plafond n'est pas spécialement gracieux...

Pour les switchs de butée, j'ai bien conscience de leur aspect pratique, seulement j'aimerais m'en passer pour éviter une grappe de fils au plafond. En plus sur un câble qui traverse la pièce l'intégration n'est pas excitante. Si encore on avait parlé de ma porte de poulailler... ![]()

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 29-11-2019 à 11:48:40

| dafunky a écrit : Merci pour tes conseils. Tout ce que tu dis ne me cause pas vraiment, et accrocher un essuie glace de bagnole de 1.5Kg sur un câble de 1.5mm de diamètre au niveau du plafond n'est pas spécialement gracieux... |

Si ce n'est pas clair, je peux fournir des explications, dis-moi juste ce qui coince ![]() .

.

C'est juste que contrôler un moteur brushless n'est pas facile (surtout à fort couple et faible vitesse), et 20~50EUR pour un driver de moteur DC tout simple est acceptable pour un prototype, mais est cher pour un schéma copié direct d'une appnote de 30 ans et 3EUR de composants + PCB.

Les moteurs de lève-vitre sont raisonnablement compacts :

En sachant que tu n'es pas obligé de garder le mécanisme complet :

Si tu veux réduire le bruit (électrique) d'un moteur DC, tu vas devoir rajouter des capas (faible ESR, 1nF~1uF en céramique simple couche/plastique) entre le collecteur et la carcasse, le plus près possible du moteur et éviter d'avoir des câbles trop longs, trop fins et en sac-de-noeuds. Pour le bruit audible, il va falloir commander ton moteur en PWM à une fréquence inaudible.

| dafunky a écrit : |

Les fourches optiques, c'est comme des switches, mais sans contact, du coup pas de bruit audible et peu sur les contacts, mais tu peux très bien tout faire fonctionner comme sur les contrôleurs de lève-vitres impulsionnels de voiture, le moteur se prend 12V dans la gueule d'un coup, puis quand il force pendant >500ms, on coupe le jus (d'où une faible résistance de shunt pour mesurer le courant à travers le moteur et l'arrêter si ça force).

C'est fiable, c'est simple, ça nécessite peu de composants, mais c'est brutal dans le sens où ça va tout secouer au démarrage et à l'arrêt.

Sinon tu as la solution de rajouter un encodeur sur le moteur pour l'asservir en position.

Par exemple ici : https://www.youtube.com/watch?v=SuxTLcgyIl0 Le système est fait pour que le moteur fasse exactement deux tours avec des rampes d'accélération et de freinage (certes raides), et des limites de couple.

Ça peut-être une solution dans ton cas où tu veux tout mettre au même endroit avec peu de câbles apparents. Vu le rapport de réduction d'une vis sans fin, tu n'as pas besoin d'une résolution énorme (ta résolution va être divisée par le rapport de réduction de ta transmission, du peux facilement arriver au mm de résolution avec 32 pulses/tour).

| dafunky a écrit : Si encore on avait parlé de ma porte de poulailler... |

J'ai vu des volets de maisons actionnés par des vérins pneumatiques, cette brutalité ![[:perco_35:2] [:perco_35:2]](https://forum-images.hardware.fr/images/perso/2/perco_35.gif) .

.

---------------

Si tu bois froid juste après le potage chaud, ça va faire sauter l'émail de tes dents - Monorailcat iz ohverin

Marsh Posté le 29-11-2019 à 12:01:43

J'ai fait mes calculs, je vais prendre un moteur avec une rotation de 80rpm en charge, associé à une roue d'entraînement de 10cm de diamètre. ça fait donc 22s pour dérouler les 3m de rideau, c'est juste bien je pense, pour conserver du couple et ne pas être agacé trop longtemps par le bruit.

J'ai trouvé ça de plus approchant : https://www.aliexpress.com/item/32919456167.html

![]()

Pour la petite histoire le vendeur annonce un diamètre de 100mm = 10cm, ce qui n'est pas possible puisque le diamètre de l'axe est de 6mm, visuellement ça ne colle pas. La totalité des autres offres évoquant les rotary encoders parlent de circonférence de roue, donc je suppute que c'est une circonférence de 10cm, donc un diamètre de 3.2cm, et là ça devient plausible.

J'ai envisagé de prendre une roue de voiture RC, mais je n'ai pas trouvé un modèle répondant exactement au besoin.

@man-x69 , merci pour tes réponses intéressantes. J'ai pas mal potassé la question des moteurs DC, et au final une solution se dégage avec pas mal d'avantages : Le moteur ci-dessous commandé directement par un EPS8266 sans driver :

https://fr.aliexpress.com/item/33016872511.html

Les avantages :

- pilotage PWM

- relativement silencieux puisque brushless

- asservissement en position possible puisqu'il y a 22 impulsions par tour (je crois). Je n'ai pas besoin d'une grosse précision.

- contrôle de la décélération et donc je peux me passer de butée.

Son utilisation semble très simple, cf le bout de code ci-dessous :

https://cnclablb.com/brushless-dc-m [...] river.html

Je m'intéresse volontairement à ce type de moteur car une fois maîtrisé, il sera facile de réutiliser le concept dans de futurs montages.

Et en bonus, ce serait sympa de pouvoir détecter une rotation du moteur quand quelqu'un tire sur le rideau, comme ça on peut ouvrir/fermer le rideau juste en tirant dessus.

*******************

Partie mécanique commandée

J'ai commandé le moteur brushless, les poulies et la roue d'entraînement. J'ai dû passer au moins 4h pour trouver des pièces qui s'accordent, à commencer par la roue d'entraînement montée sur l'axe de moteur, pour laquelle j'ai déduit la démultiplication du moteur. Je suis donc sur un moteur 24V qui fait 20 tours par minute, sachant qu'un tour fera progresser de 20cm.

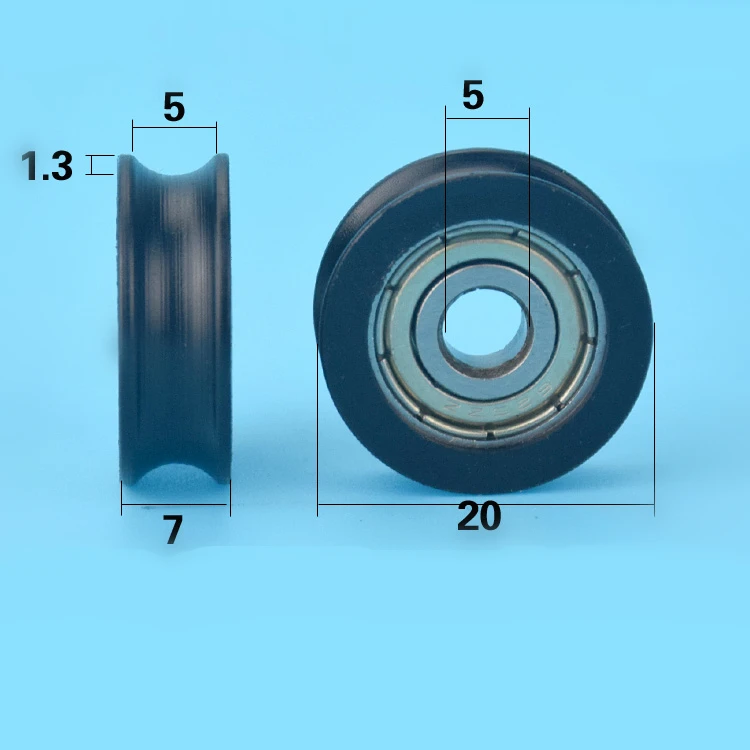

C'est une roue garnie de caoutchouc pour assurer l'adhérence sur le câble acier. Deux poulies en U sur roulement viennent guider le moteur sur le câble, un peu comme un téléphérique.

Moteur

https://fr.aliexpress.com/item/33016872511.html

Roue

https://fr.aliexpress.com/item/32921435071.html

Galets

https://fr.aliexpress.com/item/32886429733.html

Maintenant j'attaque la partie électronique, je viens de réaliser que j'ai besoin d'un arduino pour gérer les signaux 5V, et d'un ESP8266 pour la communication Wifi. C'est balot comme même.

*********************

Partie électronique commandée, après un peu de lecture visiblement les carte de protypage type wemos D1 (mini) et nodeMCU sont tolérants au 5V sur les GPIO tant qu'il n'y a pas de charge, donc go.

Step down 24v/5V 0.5€

https://fr.aliexpress.com/item/32826540392.html

Connecteur pour l'alimentation 24v -> 0.3€

https://fr.aliexpress.com/item/32892802583.html

Wemos D1 Mini V3 clone 3€

https://fr.aliexpress.com/item/32845084675.html

Pour l'intégration moteur/électronique j'ai l'imprimante 3D qui est sur les starting blocks. A suivre. Le temps de recevoir tout ça on sera en janvier, d'ici là je vais avancer tranquillement sur la conception mécanique ![]()

Sinon je commence la modélisation, je préviens je suis une quiche. C'est un projet fusion que partagerai avec qui voudra.

Donc la question est de savoir si je mets l'axe du moteur au-dessus ou au-dessous du câble. Ci-dessus il est au-dessous. Je pense que le contraire serait mieux maintenant que je l'ai sous les yeux.

L'objectif est de concevoir une platine pour les deux roulettes avec leur tension sur le câble ajustable par vis, avec un débattement de 1cm environ, idéalement 2cm (au cas où je change de modèle de roulette par la suite).

Donc voici le besoin de base :

- tenir les deux roulettes avec assez de rigidité pour encaisser un usage 2x/jour sans que ça déraille et ça tombe lamentablement au sol.

- régler la hauteur des roulettes pour permettre de les installer sur le câble et de gérer la tension.

- Tant qu'on y est, voir ce qu'on peut faire pour que le poids du rideau soit attaché à l'ensemble de sorte à maintenir le moteur vers le bas et éviter qu'il fasse l'hélicoptère autour du câble. On peut voir ça dans un second temps.

Message édité par dafunky le 10-12-2019 à 15:00:21

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 29-11-2019 à 15:08:54

J'ai vu de la lumière, je me suis dit que je pourrais apprendre un truc, même si je suis au fond près du chauffage.

Fait gaffe à man-x69, c'est le prof de Mc Gyver. Avec une masse, 2 serflex et du duct tape, il te répare les vélos du tour de France ![]()

---------------

Blood is rushing into your muscles and that's what we call The Pump. Your muscles get a really tight feeling, like your skin is going to explode any minute ...

Marsh Posté le 05-12-2019 à 17:05:50

en dessous ça devrait être mieux

la gravité sera avec toi pour maintenir le montage

pour la pression de la roue motorisée sur le cable, un système avec ressorts fera le travail

edit : c'est con j'ai balancé deux systèmes de leve vitre recemment ![]()

Message édité par mac87 le 05-12-2019 à 17:06:29

Marsh Posté le 05-12-2019 à 17:16:12

(bizarre, j'avais pas le notifications de ce topic, j'ai juste cru que le projet était mort après les premier messages)

| dafunky a écrit : |

le driver doit envoyer 3 sinusoïdes sur les 3 fils du stator, mais sur les moteurs synchrones qu'on a ici, il doit les envoyer de manière à attirer les aimants du rotor (techniquement il énergise les bobines un poil trop tôt pour le rotor qui comme ça est attiré en rotation vers la nouvelle position).

Donc le contrôleur a toujours besoin de connaitre la position angulaire du rotor pour savoir à quelle orientation is doit envoyer les sinusoïdes. Il détecte les aimants du rotor avec les sondes à effet hall.

après tout est un peu plus compliqué, parce que si le rotor est trop lent (genre le système a reçu un couple), il faut lui faire se magner le train (on augmente la tension), en réalité on utilise pas des sinusoïdes, on augmente pas la tension (on gère les 2 en PWM), la commutation se fait pas toujours exactement comme on voudrait (zero crossing).

Pour les sondes: tous les BLDC ont besoin de connaître la position du rotor pour leur contrôle, soit on la lit directement avec des sondes à effet hall (le cas dont on parle ici), soit on essaye de lire la position par la force électromotrice.

Pour contrôler sans sonde hall on alimente le moteur au hasard, on sait que le rotor va partir (on sait pas dans quelle direction), les aimants en passant devant les bobines vont créer une tension, et en lisant le signe de cette tension on peut retrouver la position du moteur (ensuite y'a tout un programme pour retourner dans la bonne direction si on a eu faux). ça marche bien pour un drone où l'hélice n'offre aucune résistance à faible vitesse, mais pour un système à engrenages on sait même pas si on arrivera à passer la stiction, et on aimerait vraiment pas partir dans la mauvaise direction. Donc la "règle" habituelle, c'est qu'à faible vitesse on utilise des sonde à effet hall.

évidemment, on peut se greffer sur le signal à effet hall pour attraper la direction et l'orientation du moteur, mais il ne faut pas oublier qu'on est dans des poles magnétiques, qui sont un ratio constant des angles physiques du rotor (rien de compliqué, mais il faut juste ne pas oublier qu'un tour magnétique c'est pas un tour dans la vraie vie). Et je retrouve plus comment on calcule le ratio, une truc avec le nombre d'aimants et le nombre de poles.

---------------

trainoo.com, c'est fini

Marsh Posté le 05-12-2019 à 17:23:47

@mac87

C'est ce que je me suis dit pour le centre de gravité, en effet.

Concernant la tension des galets (et non pas poulies, faut que je corrige mes messages), des ressorts ne suffiront pas car je veux bloquer le moteur sur le câble sans laisser la moindre possibilité pour le câble de sortir des galets. Etant donné qu'il sera à presque 3m de haut, je ne veux pas qu'il tombe sur la tête de quelqu'un qui commencerait à tirer sur le rideau. Le risque de blessure est faible puisqu'il sera également fixé au rideau, mais dans tous les cas un système à ressort n'apporte pas de valeur ajoutée à mon sens.

@nraynaud : welcome back

Message édité par dafunky le 05-12-2019 à 17:27:27

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 05-12-2019 à 17:25:54

| dafunky a écrit : Début de modélisation, je préviens je suis une quiche. C'est un projet fusion que je peux partager avec qui voudra. https://image.noelshack.com/fichier [...] eau-v4.png Donc la question est de savoir si je mets l'axe du moteur au-dessus ou au-dessous du câble. Ci-dessus il est au-dessous. Je pense que le contraire serait mieux maintenant que je l'ai sous les yeux. L'objectif est de concevoir une platine pour les deux roulettes avec leur tension sur le câble ajustable par vis, avec un débattement de 1cm environ, idéalement 2cm (au cas où je change de modèle de roulette par la suite). Donc voici le besoin de base : - tenir les deux roulettes avec assez de rigidité pour encaisser un usage 2x/jour sans que ça déraille et ça tombe lamentablement au sol. |

est-ce que tu as modélisé ton câble au diamètre nominal ?

mon impression de touriste, c'est que le câble est très fin, ça veut dire qu'il offre pas beaucoup de surface de contact pour faire de la friction, ça veut probablement dire des forces d'appui assez importantes, ce qui n'est pas forcément adapté à des roues en polymères mous.

est-ce que c'est un cable souple multi-brins ou un câble monobrin ? s'il est souple tu peux forcer les galets de façon à obliger le câble à rester au contact avec la roue d'entrainement sur un plus long arc angulaire.

edit:

concernant le placement je suggère moteur au-dessus aussi, de façon à pouvoir utiliser ces trous pour mettre des bras qui tiennent les galets de pression

si le cable passe à peu près au milieu du corps, tu auras des bras plus courts, donc moins de stress dans le système.

Message édité par nraynaud le 05-12-2019 à 17:35:32

---------------

trainoo.com, c'est fini

Marsh Posté le 05-12-2019 à 17:39:22

J'ai pas encore passé le pied à coulisse sur le câble en acier multibrin de provenance ikea. Ici j'ai modélisé le câble en 2mm carré, en pratique je suppute qu'il est comme nos filament, donc dans les 1.75mm de diamètre. La roue d'entraînement fait 6.4cm de diamètre, et en principe c'est une roue prévue pour un usage industriel donc bien que la surface de friction soit faible j'espère qu'elle arrivera à parcourir 3m par jour avec un moteur ayant un couple modeste. A moi de trouver la bonne tension pour avoir le grip suffisant sans ruiner le couple effectif.

Message édité par dafunky le 06-12-2019 à 09:47:00

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 05-12-2019 à 17:46:15

@nraynaud : concernant le placement de la roue, j'ai également pensé à la facilité de fixation, mais au final vu que la roue du moteur recouvre tous les trous c'est kif kif en terme de conception, pour moi c'est la même complexité en haut et en bas, à rigidité équivalente. Dans le cas où les galets sont au dessus, il faut simplement faire des bras de renfort qui s'appuient sur haut du moteur, ce n'est pas un problème.

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 05-12-2019 à 18:42:30

| dafunky a écrit : @mac87 |

tu peux imprimer des flasques sur les cotés des galets pour en faire des poulies avec un fond de la matière choisie pour tes galets

comme ça pas de risques que le cable se barre

Marsh Posté le 06-12-2019 à 09:36:28

Eranoc m'a proposé son aide pour la modélisation, merci à lui. Les conditions : il faut que ce soit collaboratif et paramétrique pour que je puisse corriger / faire évoluer le modèle, et pour avoir un historique des modifications partagé. A priori fusion360 répond au cahier des charges, même si je n'ai jamais pratique le mode partagé.

Tous ceux qui veulent lurker et/ou contribuer à la modélisation envoyez moi votre identifiant fusion par MP. Pour rappel fusion est gratuit à condition de déclarer que c'est un usage étudiant.

Moteur

Roue d'entraînement

Largeur : 20mm, mais je ne sais pas si c'est la largeur du patin d'entraînement ou juste du moyeu. Je pense que le patin fait 10mm.

Diamètre : 63.66mm (périmètre de 200mm)

Diamètre d'alésage: 6mm

Galets

Message édité par dafunky le 06-12-2019 à 09:47:04

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 06-12-2019 à 11:51:21

je veux bien lurker, mon compte est nraynaud

---------------

trainoo.com, c'est fini

Marsh Posté le 06-12-2019 à 12:38:41

Quand tu dis filaire pour la première version, tu envisages de passer sur batterie après ?

Ça me parait délirant de devoir recharger périodiquement la batterie de son rideau ![]()

Marsh Posté le 06-12-2019 à 13:52:33

C'est pas faux. Surtout que mon plafond est plus haut que le standard, il faut un grand escabeau. Si tu lurkes un peu switchbot, tu verras qu'ils ont fait une version avec panneau solaire embarqué, c'est carrément malin. ça doit pouvoir se faire sans trop de difficulté.

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 06-12-2019 à 13:54:20

Perso dans ton cas j'aurais carrément pensé à changer la tringle de rideau pour avoir un système ou le rideau est fixé sur un câble, et un moteur qui ferait tourner ça en bout de tringle ![]()

Filiaire, et j'ai l'impression, beaucoup moins de source d'emmerde possible ![]()

Marsh Posté le 06-12-2019 à 15:22:26

Donc tu démontes le câble, tu mets une tringle de 3m, tu fais un système de poulie/câble de 3m, avec gestion de butées mécaniques.

ça, c'est possible, ça fait plusieurs années que j'ai vu cette approche, mais je n'en ai pas envie. Je veux concevoir un moteur intelligent, tu le poses et ensuite il se balade d'une extrémité à l'autre jusqu'à ce qu'il rencontre une résistance.

L'avantage c'est qu'une fois qu'il sera au point, j'aurai un modèle de moteur facile à assembler et prêt à poser n'importe où sans avoir à modifier de façon sensible l'environnement dans lequel il est installé. Je ne suis pas fan des butées mécaniques, entre autres. Tout au plus il faudra adapter le système d'entraînement, mais avec une modélisation paramétrique et une imprimante 3D c'est un détail.

C'est pas exclu que j'échoue, hein ![]()

Message édité par dafunky le 06-12-2019 à 15:23:44

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 06-12-2019 à 15:32:39

Ton histoire de détection de résistance, ça doit aussi pouvoir se gérer sur le système que j'évoque non ?

Marsh Posté le 06-12-2019 à 16:01:37

oui. je réserve le concept de câble / poulie pour de futurs montages. Et si mon concept ne donne pas les résultats attendus je passerai peut être sur le système de poulie. Mais en l'état ça ne me coûte pas plus d'effort de partir sur le concept switchbot.

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 06-12-2019 à 16:29:34

absolument ![]()

Je donnais juste mon avis sur comment j'aurais attaqué le pb, mais bon dans ce genre de projet, toutes les solutions peuvent marcher, sur le papier ![]()

Marsh Posté le 06-12-2019 à 17:50:28

Merci à nraynaud de m'avoir montré le site grabcad, tous les composants que j'ai commandés étaient déjà dispos ![[:mrmeth68:5] [:mrmeth68:5]](https://forum-images.hardware.fr/images/perso/5/mrmeth68.gif)

Message édité par dafunky le 06-12-2019 à 17:50:47

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4

Marsh Posté le 06-12-2019 à 18:19:58

![[:bien] [:bien]](https://forum-images.hardware.fr/images/perso/bien.gif)

cool, maintenant tu peux projeter tous les centres de rotation sur un sketch.

en première approche je vois 2 contraintes mécaniques en statique:

1) il faut que les 2 galets suiveurs poussent en translation contre la polie d'entraînement (probablement avec des ressorts)

2) il faut maintenir le moteur vertical quand il produit du couple pour pas qu'il tourne autour de lui-même (et probablement "en dur", sans pousser contre les ressorts)

on peut probablement tout faire d'un coup

---------------

trainoo.com, c'est fini

Marsh Posté le 06-12-2019 à 18:22:04

oulà, j'avais pas vu les "move"

Je vais faire une séquence vidéo

---------------

trainoo.com, c'est fini

Marsh Posté le 06-12-2019 à 18:31:41

| dafunky a écrit : Merci à nraynaud de m'avoir montré le site grabcad, tous les composants que j'ai commandés étaient déjà dispos |

T'as pas peur que ça patine ?

Le câble il est spécifique au moteur ou il supporte aussi le rideau ?

Marsh Posté le 06-12-2019 à 18:55:43

https://www.icloud.com/sharedalbum/#B0N5n8hH4lWQVv

quelques captures d'écran d'opérations de base, je sais pas si c'est directement utile à dafunky, mais il doit surement y avoir des débutants que ça intéresse.

Message édité par nraynaud le 06-12-2019 à 20:31:13

---------------

trainoo.com, c'est fini

Marsh Posté le 06-12-2019 à 22:34:32

j'ai fait un truc:

le modèle est visible là:

https://a360.co/34Y1j8T

ça manque de beaucoup de choses, genre des roulements (ou même choisir qui est fixe et qui tourne), des axes, des entretoise, un énorme ressort, et peut-être même que le concept entier ne marche pas.

j'ai fait une série de videos en même temps:

https://www.icloud.com/sharedalbum/#B0N5n8hH4lWQVv

il faut les prendre du bas vers le haut, c'est pas édité, donc on me vois galérer avec l'UI, mais pour ceux qui débutent dans fusion 360, je pense qu'il y a des trucs à prendre.

Je vais m'arrêter là pour ce soir, j'ai une cabine de douche à poser, et un deuxième outil à monter dans mon imprimante 3D.

---------------

trainoo.com, c'est fini

Sujets relatifs:

- Identification moteur BLDC

- Quel est ce type de moteur ?

- aides installation interrupteur connecté sur va et Vien

- Système d'alarme connecté Xiaomi et Google Home ?

- Domotiser moteur de ventilation, quel module Zwave ou Zigbee?

- Projet de contenu multimédia à diffuser

- [Avant projet]Moteurs pour volets roulants "connectés"

- impossible de connecté camera xiaomi a la freebox

- Commutateur connecté : Complexité / Prix pour faire arriver un neutre

- Aspirateur connecté Xiaomi Roidmi F8 (dyson like)

![[:eponge] [:eponge]](https://forum-images.hardware.fr/images/perso/eponge.gif)

Marsh Posté le 27-11-2019 à 12:15:43

Voici mon nouveau projet fonctionnel, vos conseils seront les bienvenus : un moteur d'entraînement pour un rideau noir dans ma salle semi-dédiée salon/home cinéma. J'ai actuellement deux rideaux noirs qui courent latéralement par rapport à l'axe canapé/écran. Chacun est posé sur un câble acier de ~2mm de diamètre par 4m de long. Le premier rideau qui sera motorisé ne traverse pas entièrement la pièce, il part de l'écran et s'arrête au bout de 3m environ.

![[:cerveau lent] [:cerveau lent]](https://forum-images.hardware.fr/images/perso/cerveau lent.gif)

Voici l'idée de base (allez à la moitié de la vidéo) :

https://www.neozone.org/innovation/ [...] x-rideaux/

Cahier des charges :

- quand le moteur est arrêté il doit se bloquer sur le câble, car le rideau est stretch donc va exercer une tension.

- le mouvement devrait être fluide, pas trop lent, et si possible pas trop trop bruyant.

- pas de contrainte de taille mais poids contenu. Il sera planqué derrière le rideau.

- je ne souhaite pas mettre de butée par contacteur mécanique, mais plutôt détecter le ralentissement du moteur pour stopper la course.

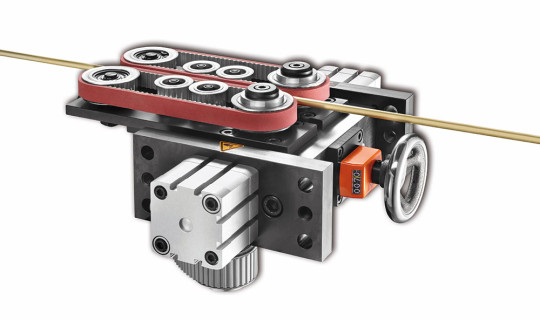

Etant donné que j'ai la contrainte de gérer l'entraînement sur un câble d'acier de ~2mm de diamètre, j'ai pensé à reproduire le principe de l'extrudeur d'imprimante 3D sauf que je mets une roue en silicone plutôt que crantée.

Ci-dessous une version high tech d'un extrudeur d'imprimante

Précision pour anticiper les éventuelles propositions dans ce sens : je ne veux pas d'un système basé sur un entraînement carroussel avec poulies et courroies

-----------------------------------------------------------------------------

Mise en oeuvre :

Ce qui a été retenu :

- Moteur brushless pas trop gros pour limiter le poids, l'inertie, le bruit, et dans un second temps l'énergie.

- Entraînement de type "téléphérique".

- Alimentation filaire pour la première version, pour limiter les difficultés. Il ne sera pas visible en principe. Par conséquent choix du 24V pour le moteur.

Je n'ai pas encore eu le temps de modéliser le système d'entraînement.

Concept non retenu mais intéressant :

L'entraînement et le guidage se fera avec un triangle : deux poulies de guidage au dessus du câble et une poulie en prise directe sur le moteur en dessous.

Image provisoire :

Conception débutée :

Etant donné que le câble est très tendu et rigide, je ne pense pas que ce soit sensiblement différent de mettre la poulie du moteur en bas ou en haut. Pour des raisons de design/discrétion je préfère mettre la poulie du moteur en bas et les deux poulies de guidage au dessus, à voir si c'est le bon choix. A la rigueur ça me conforte dans le fait que le poids du montage portera sur les deux poulies de guidage donc garantira que ça reste en place, tandis que la poulie du moteur n'est pas en V mais plate (et en caoutchouc pour avoir de l'adhérence).

----------------------------------------

Shop list

Entraînement

Electro

Impression 3D

J'utiliserai de l'ABS ou du PET. Les prototypes seront en PLA.

Programmation :

Pour mémoire : moulinette de base pour tester le moteur : https://wiki.dfrobot.com/FIT0441_Br [...] 12V_159RPM

Message édité par dafunky le 26-01-2020 à 21:41:21

---------------

xPLduino, la domotique DIY deluxe - - - - Sigma 85mm F1.4